ASML – a empresa essencial que você nunca ouviu falar

A ASML é a maior fabricante mundial de máquinas que fabricam semicondutores, mas quase ninguém ouve falar dela

Carlos Cardoso 1 ano atrás

É seguro dizer que a imensa maioria do público não conhece a ASML, assim como também é seguro dizer que essas pessoas usam diariamente dezenas de produtos que só existem por causa da mesma ASML.

- China: fabricantes depreciam chips para driblar sanções

- Ninguém chega a acordo sobre quando escassez de chips vai acabar

Sede da ASML, Veldhoven, Países Baixos (Crédito: ASML)

Em tecnologia existe todo um mercado B2B que o povão não conhece. Marcas como Microsoft e Apple são conhecidas por todo mundo, mas empresas gigantescas como Oracle e Salesforce passam despercebidas. Para o afegão médio que deu sorte de não ser bombardeado no texto passado, SAP é só uma tecla no controle remoto, não uma empresa que fatura 30 bilhões de Euros por ano.

A ASML - (Não confundir com ASMR, que é coisa de tarado) é uma empresa que muita gente do ramo da informática e tecnologia nunca ouviu falar, mas sem eles o mundo literalmente pára.

Fundada em 1984 nos Países Baixos, a ASML, apesar das iniciais de Advanced Semiconductor Materials Lithography não produz semicondutores. Eles estão mais atrás ainda na cadeia produtiva: Eles produzem as máquinas que produzem semicondutores.

O processo mais comum é a fotolitografia, uma técnica que surgiu no Século XVIII, ainda sem a parte “foto”. Mais tarde, com a descoberta de materiais fotossensíveis, a fotolitografia foi desenvolvida. Com ela uma superfície de pedra ou metal é coberta com uma substância fotossensível. Uma máscara com um desenho é colocada por cima e a superfície é exposta à luz.

Um banho de ácido remove uma camada da superfície não-protegida pela substância fotossensível. Daí tinta e papel aplicados na pedra geram uma impressão da imagem.

Em chips, uma máscara é usada para desenhar os circuitos e componentes na superfície do waffer de silício. Luz ultravioleta sensibiliza uma camada fotossensível, ácido remove o que não está protegido, e bingo! Temos um chip!

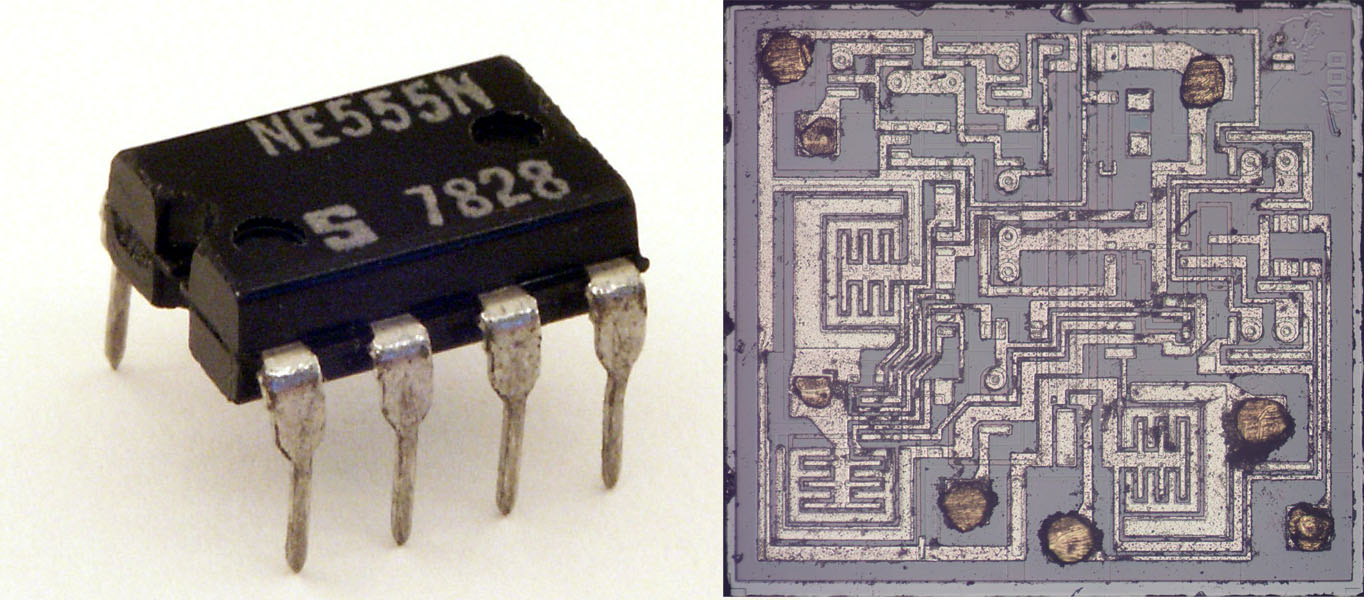

O 555 e seu circuito extremamente simples. (Crédito: Wikimedia Commons)

OK, não é tão simples. Peguemos como exemplo o venerável 555, um timer em um chip criado em 1971, popular em 10 entre 10 hobistas de eletrônica, um chip tão útil que em 2017 foram produzidos pelo menos um bilhão de unidades.

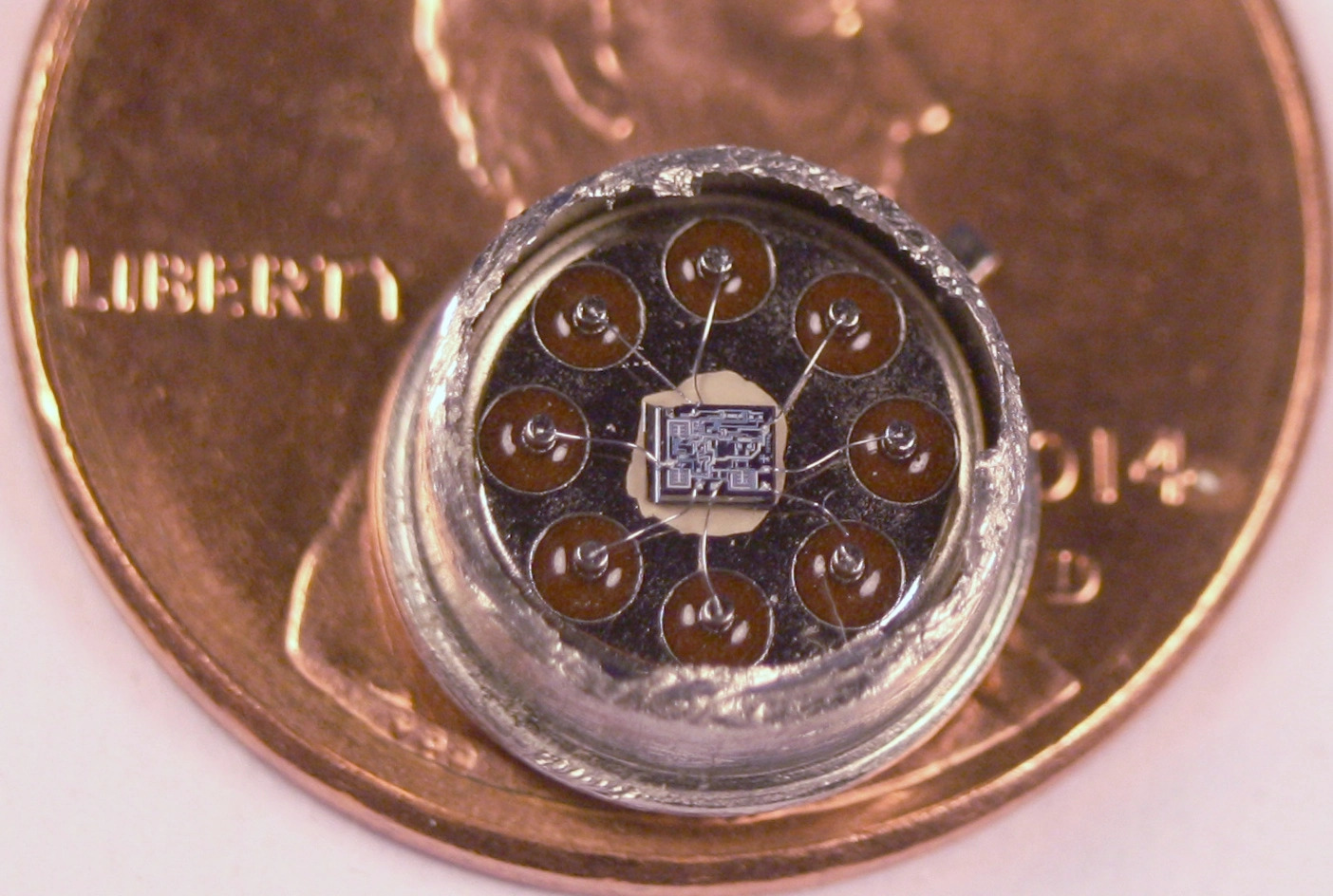

O 555, em encapsulamento diferente, comparado com uma moeda (Crédito: Reprodução Internet)

Hans Camenzind passou um ano desenvolvendo o 555, testando protótipos em protoboards e desenhando o circuito, incluindo as máscaras de fotolitografia, tudo na mão. Apesar de seu tamanho minúsculo, o 555 tinha 233 transístores, 16 resistores e dois diodos.

Em 2022 o chip mais complexo no mercado, o M1 Ultra da Apple, possui 114 bilhões de transístores.

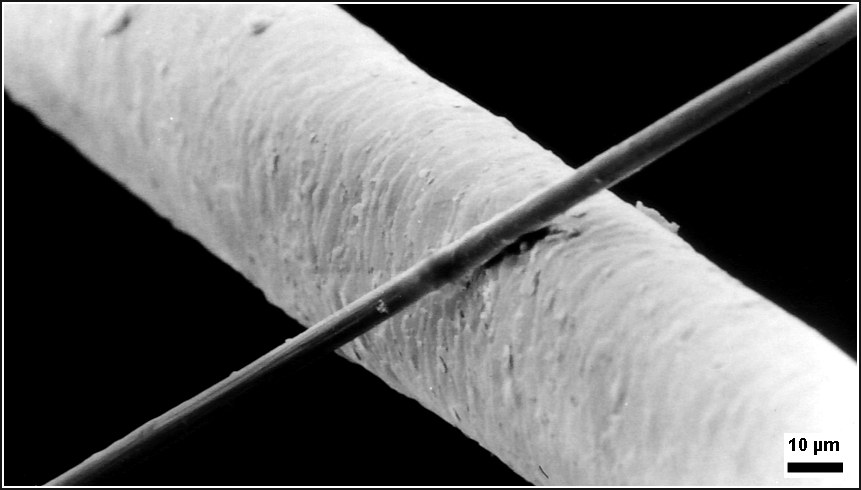

O projeto do 555 foi feito com réguas de 10 mícrons. Um mícron equivale a 1 milionésimo de metro. Aqui um tubo de carbono de 6 mícrons, em cima de um fio de cabelo de 50 mícrons de diâmetro.

Nanotubo de carbono em cima de um cabelo. (Crédito: Wikimedia Commons)

Se o M1 usasse a mesma tecnologia do 555, ocuparia vários quilômetros de área, e dificilmente entraria na categoria de portáteis. Como é possível então enfiar tanto transístor em tão pouco espaço?

Simples (ok, não é): Os fabricantes desenvolveram novas técnicas. Os chips hoje, assim como ogros, possuem camadas, várias regiões discretas executam funções diferentes, dependendo do “andar”, mas a mudança principal veio na precisão. No tempo do 555 circuitos integrados eram desenhados com precisão de 10 mícrons.

Hoje o M1 Ultra usa precisão de 5 nanômetros. Um nanômetro é 1/1000 mícron.

COMO se chegou até isso? Não foi fácil.

No tempo do 555 dava para usar luz normal, mas com os circuitos sendo miniaturizados, chegamos ao ponto em que o comprimento de onda da luz visível era grande demais. Imagine que você tem que cavar um buraco com uma pá. Funciona, mas quando tem que esvaziar a terra de um vaso da janela, a pá... não encaixa.

O espectro da luz visível tem comprimento de onda entre 360 e 760 nanômetros, em 1993 já fazíamos chips de 350 nanômetros. O truque foi migrar para lasers ultravioletas, o que -de novo- não é fácil. Você precisa sensibilizar a superfície fotossensível do waffer semicondutor sem vazar luz para fora da área afetada.

Sua luz precisa ser extremamente “limpa”, de frequência única.

A ASML sabia disso, e enquanto desenvolvia suas máquinas para as gerações atuais, gastava bilhões de dólares desenvolvendo a tecnologia do futuro, e futuro mesmo. Entre o início das pesquisas e a primeira máquina instalada, foram vinte longos anos. Imagine explicar pro seu chefe que você precisa de 20 anos até a primeira venda.

Um waffer de silício, com centenas de chips. (Crédito: Reprodução internet)

Com o foco no Ultravioleta Extremo, entre 10 e 124 nanômetros, que são basicamente raios-x, a ASML enfrentou problemas para criar a fonte de luz. A solução foi algo digno de Star Trek: Em um vácuo parcial com atmosfera de hidrogênio, um equipamento dispara minúsculas esferas de estanho derretido, a mais de 200Km por hora. Um laser atinge a esfera, achatando-a. Um segundo laser mais forte vaporiza a pequena “pizza” de estanho, que em protesto emite um feixe de luz na frequência precisa de 13,5 nanômetros.

São disparadas 50 mil esferas por segundo, gerando um feixe contínuo de luz refletida por espelhos criados pela Carl Zeiss. Esses espelhos são quase segredo de Estado. A precisão é tão grande que durante a produção lasers são usados para remover átomos individuais e manter a superfície dos espelhos o mais plana possível.

Essa luz altamente precisa grava os circuitos na superfície fotossensível. Um chip moderno pode ter dezenas de camadas, e cada uma precisa ser gravada com precisão absoluta, estamos falando de estruturas com algumas dezenas de átomos de largura.

A maquininha de fazer chip da ASML (Crédito: ASML)

Isso requer muito software para controlar cada passo do processo. Só em sensores e sistemas embarcados, uma máquina TwinScan da ASML tem 12,5 milhões de linhas de código.

Em termos de software específico para a produção dos waffers, em 1989 um equipamento da ASML tinha 200 milhões de linas de código. Em 2003 esse número chegou a 1,25 bilhões.

Chamar esses equipamentos da ASML de “máquina” é uma simplificação quase grosseira. Um equipamento típico custa US$200 milhões e desmontada ocupa 40 contêineres, então esqueça frete grátis da Amazon Prime.

Não que você ache fácil para vender, entre a encomenda e a entrega o prazo é de 18 meses. Isso se a ASML não estivesse trabalhando com 100% de sua capacidade de produção.

Os clientes da ASML incluem a imensa maioria dos fabricantes de semicondutores, inclusive os grandes, como Samsung, Intel e a TSMC, de Taiwan.

Linus Sebastian, do Linus Tech Tips visitou a fábrica de chip da Intel em Israel, mostrando em detalhes (quando possível) a máquina (o nome técnico é stepper) da ASML, e é impressionante a preocupação em manter a produção funcionando sem-parar. O custo de um equipamento desses é altíssimo, então máquina parada é dinheiro perdido.

A miniaturização não pára. A TSMC, parceira da ASML em Taiwan, pretendia começar a produzir chips de 3 nanômetros ainda em 2022. A Intel quer produzir chips de 1,8 nanômetros em 2025.

A ASML será, como sempre, a fornecedora da Intel. Entre 2023 e 2024 quebrarão a barreira de 1,1 nanômetros. Em 2025 entregarão o equipamento de US$400 milhões, capaz de produzir chips com resolução inferior a 0,8 nanômetros, mas isso não irá muito longe.

Quanto menor o componente e maior a complexidade, mais chances dos waffers serem produzidos com erro, em algum momento você joga tanto chip fora que não vale a pena produzir naquela resolução. Por isso, chips se tornam exponencialmente mais caros, até a tecnologia ser dominada. Só que o limite agora é físico.

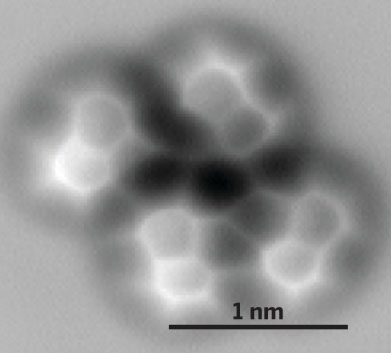

Uma molécula vista via microscopia eletrônica. (Crédito: Reprodução Internet)

Um átomo de silício tem diâmetro de 0,2 nanômetros. Desenhando circuitos a 0,8 nm estamos lidando quase com átomos individuais. Abaixo disso, só se dividirem os átomos, e não é preciso ser japonês para saber que isso não é boa ideia.